|

СПЕЦІАЛЬНІ ПАРТНЕРИ ПРОЕКТУ BEST CIOОпределение наиболее профессиональных ИТ-управленцев, лидеров и экспертов в своих отраслях Человек годаКто внес наибольший вклад в развитие украинского ИТ-рынка. Продукт годаНаграды «Продукт года» еженедельника «Компьютерное обозрение» за наиболее выдающиеся ИТ-товары |

Фабрики нового поколения

Автор – Владимир Исаев, 14 ноября 2007 г.

Статья опубликована в №40 (608) от 23 октября

Около 130 тыс. – столько ПК способны ежемесячно выпускать фабрики 11 крупнейших отечественных производителей. Такие объемы позволяют говорить не просто о массовом, а о промышленном масштабе, со всеми полагающимися атрибутами – планированием, разработкой прототипов, потоковой сборкой, многоступенчатым тестированием и самое главное – с контролем качества на всех этапах. Технологические процессы выпуска компьютеров у всех фабрик схожи. Многие операции и их учет регламентируют международные стандарты, да и многолетний опыт выпуска компьютеров в нашей стране, базирующийся в том числе и на наработках времен СССР, воспитал устойчивую культуру производства. Она касается не только персональной ответственности за качество работы каждого сотрудника, подкрепляемой штрафами и премиями, но и, например, систем повышения квалификации, обучения новых кадров, потребность в которых на очередном витке расширения фабрик существенно возрасла. Разработка конфигурацийС этого этапа начинается производственный цикл ПК, и ему уделяется, пожалуй, наибольшее внимание, ведь ошибка на данном участке может обернуться огромными затратами на последующих. В такой ситуации все работы отделов R&D тщательно протоколируются, ведется учет совместимости комплектующих одного вендора с компонентами другого. Причем входному контролю подвергается не только продукция новых для сборщиков вендоров, но и при поступлении каждой партии – даже от «проверенных» поставщиков. По словам инженеров, наиболее подвержен сбоям узел материнской платы, с которой иногда некорректно работают видеокарта и память. Среди всех отказов на эти компоненты приходится 60–70%. Реже возникают проблемы с самой платой (в основном они связаны с USB- и Ethernet-портами) и жесткими дисками. Для того чтобы исключить все конфликты на аппаратном уровне, отделы разработки создают несколько одинаковых прототипов ПК на их основе, и затем испытывают от 3 до 10 суток в режиме нон-стоп под нагрузкой тестовых программ. Каждая компания использует разный набор утилит, но негласными стандартами являются общий тестовый комплекс BurnInTest от PressMark, а также «тяжелые» для видеоподсистемы игры (в последнее время все чаще – S.T.A.L.K.E.R.) и 3DMark. Если сбой повторяется, на уровне моделей и даже производителей может быть заменен весь проблемный узел. Если же испытания проходят успешно, R&D-отдел дает «добро» на закупку партии комплектующих. Он создает «карту сборки», где указаны все основные инженерные параметры выпускаемого ПК, и «карту тестирования» с эталонными показателями работы под нагрузкой. Участок комплектовкиОдобренные компоненты со склада сборщика поступают на участок комплектовки. На материнскую плату устанавливаются модули памяти, процессор, кулер. Рядом, как правило, размещается участок подготовки корпусов, где их распаковывают, снимают боковые панели, отсоединяют заглушки и планки, а также зона «заливки» ПО на жесткие диски из образа, созданного под конкретную модель ПК. Все компоненты на этих участках проходят как минимум визуальный контроль, а как максимум – подвергаются тщательному обследованию с включением в электросеть. Серийные номера комплектующих заносятся в базу данных фабрики и в «электронный паспорт» готового компьютера. Это требование стандарта ISO 9001. Оснащенная материнская плата, подготовленный корпус, HDD, ODD, шлейфы, кабели, видеокарта и другие компоненты (если они предусмотрены в модели) раскладываются по лоткам так, чтобы в каждом из них содержался полный комплект для создания одного ПК. В таком виде они поступают на участок сборки. Участок сборкиИспользуемые на отечественных производственных площадках методы сборки – конвейерный и стапельный – имеют каждый свои достоинства и недостатки. Первый предполагает несколько сборочных зон (обычно 5–7), расположенных друг за другом и выполняющих раздельные операции (одну или несколько) с приблизительно одинаковым хронометражем, чтобы обеспечить равномерную загрузку всей линии. Чем больше зон – тем больше сборщиков можно поставить на конвейер, тем выше производительность и в то же время тем сложнее рассчитывать и соблюдать хронометраж. К главным достоинствам метода относятся прежде всего простота операций в каждой зоне, дающая возможность использовать на некоторых из них неквалифицированный труд и легко обучать новых сборщиков. Выполняя несложные манипуляции, даже новички быстро «набивают руку», поэтому принято считать, что конвейер дает боóльшую производительность и его проще масштабировать (добавлять новые линии). Среди недостатков следует отметить зависимость пропускной способности линии от скорости работы каждого сборщика. К тому же конвейер занимает довольно много места (с учетом ленты и рабочих столов, которые должны находиться вблизи нее). В одних компаниях считают, что рутинные операции снижают внимательность работников, что ведет к росту брака. В других убеждены, что взаимный контроль персонала за операциями друг друга, практикуемый на конвейерах, наоборот, повышает качество сборки. Так это или нет – вопрос риторический, но именно данный метод практикует большинство ведущих производителей ПК, а первыми его внедрили компании, ориентированные на выпуск ограниченного ассортимента моделей, но крупными партиями. При стапельном методе каждый сборщик полностью собирает компьютеры из комплектов, попадающих к нему в лотках. При таком подходе рабочие места легче «перенастраивать» с выпуска одной модели на другую. Кроме того, сборщики в данном случае не зависят друг от друга в плане темпов работы. Средняя норма выработки при стапельном производстве – 20–22 ПК на одного специалиста за смену, хотя в пиковые сезоны она может увеличиваться до 25 и даже 30 систем. Из минусов стапельного метода следует назвать относительно высокие требования к квалификации сотрудников и меньшую, чем при конвейерной сборке, производительность. Поэтому, за редким исключением, его практикуют компании, выпускающие мелкими партиями широкий ассортимент моделей. Конвейер при таком режиме не оправдан из-за слишком больших временных затрат на переналадку и инструктаж персонала. Каждому выходящему со сборочного участка ПК присваивается уникальный номер, который также заносится в заводскую БД. Там же фиксируются реквизиты рабочих, участвовавших в его создании на каждом этапе, и операции, которые они выполняли. Участок тестирования готовых ПКГотовые компьютеры перевозятся на стенд испытаний, где функционируют под нагрузкой ПО (того же, что используется при разработке конфигураций) в течение нескольких часов. У большинства производителей его роль выполняет изолированная термокамера, в которой поддерживается постоянная температура 34–36 °С. Она позволяет проверить компьютеры в экстремальном режиме и быстрее выявить возможные проблемы в качестве компонентов и их сборки. Но отдельные производители к такой методике относятся скептически, считая, что высокая температура неоправданно снижает долговечность элементов ПК, и предпочитают испытывать его в обычных условиях. Проверить, так ли это, можно только с помощью данных об отказах в течение гарантийного срока (в этот период количество обращений в сервис-центры не превышает 5% от партии, но точных данных не называет никто). Отбраковку после термопрогона все сборщики тоже заявляют примерно одинаковую: 1–4% от партии. Проблемные ПК попадают на участок контроля, где с ними работает инженер. Если один и тот же сбой повторяется несколько раз, это становится поводом для изменений конфигурации или пересмотра поставщика компонентов. Однако на этом этапе повторяемость поломок все же достаточно низкая. Показатели работы конкретного компьютера, полученные при тестах, тоже вносятся в его «электронный паспорт». Он хранится на фабрике как минимум в течение всего гарантийного срока, а порой и дольше. С этими данными затем работают сервисные центры, которым они иногда помогают быстрее обнаружить причину сбоя. Участок упаковки и ОТКЭто финальный участок в производственном цикле. Здесь ПК комплектуются драйверами, сервисными талонами, руководствами пользователя и упакованные попадают либо на склад готовой продукции, либо на погрузочные площадки, откуда развозятся клиентам. Но прежде чем партия будет отгружена, несколько компьютеров из нее (обычно 5–10%) подвергаются дополнительному контролю ОТК. Он, как правило, состоит из еще одного испытания на надежность, проверки качества сборки, а также включает переустановку ОС и основных приложений. Отдельно стоит подчеркнуть, что ОТК подчиняются не фабричному управлению, а непосредственно главам компьютерных департаментов компаний, т. е. не входят в структуру производства и не зависят от объемов выработки. Это дает определенную свободу действий, причем в ряде компаний оплата труда работников данной службы напрямую зависит от числа проблемных компьютеров, которые им удается «выловить» на своем участке. Переходим к нюансамХарактеристики производственных мощностей крупнейших украинских сборщиков ПК Таковы в общих чертах структура и схема работы современных украинских фабрик, способных выпускать несколько десятков (а иногда и сотен) тысяч компьютеров в год. Однако каждый производитель внедряет собственные ноу-хау, призванные улучшить те или иные операции. Многие из них заслуживают детального рассмотрения. «Навигатор», компьютеры ImpressionСертификаты производства: УкрСЕПРО, ISO 9001, ISO 14001 Срок гарантии на ПК:: 24–36 мес, пожизненная (для некоторых моделей) Кол-во сервисных центров: 40

Свою сборочную площадку «Навигатор» обновил в декабре прошлого года, на длительное время став лидером по фабричным мощностям. Сейчас она достигает 1,5 тыс. м², а сама компания за 9 мес 2007 г. выпустила наибольшее число ПК – почти 60 тыс. На фабрике установлены два конвейера (20 сборщиков), производящих суммарно 720 ПК в день – готовый компьютер сходит с линий каждые 75 с. Здесь практикуется односменный режим работы, что во многом определяется временем тестирования готовых систем в трех термокамерах, вмещающих по 240 ПК. Все компьютеры работают в них при полной нагрузке в среднем по 12–14 ч, поэтому вводить дополнительные смены, считают в компании, на данном этапе нецелесообразно. Небольшие партии ПК и серверы Impression (всего 10% выпускаемой продукции) производятся на трех участках стапельной сборки. На предприятии действует тотальный контроль качества. Все рабочие места оборудованы терминалами, через которые ведется учет выполненных операций. Кроме того, 10% продукции после упаковки проверяет ОТК, а 5% – проходят полномасштабное дополнительное тестирование, включая переустановку ОС. В базе данных в течение гарантийного срока хранится информация о каждом ПК (кто его собирал, время и результаты тестирования, конфигурация). Кстати, для клиентов некоторых розничных сетей компания практикует выпуск устройств c пожизненной гарантией. Она действует при условии периодического техобслуживания компьютера. В целом же «Навигатор» ежедневно производит 4–6 конфигураций (всего одновременно поддерживается до 30). Однако на днях компания вводит в эксплуатацию третий конвейер, вторую упаковочную линию и увеличит вместимость термокамер. Все это расширит выпускаемый ежедневно модельный ряд до восьми конфигураций и позволит производить не менее 1000 ПК в день при сохранении уровня контроля качества. В более отдаленных планах – доведение площади фабрики до 3000 м², что в перспективе даст возможность нарастить ее пиковую мощность до 2000 систем в день. qBox, компьютеры NT ComputerСрок гарантии на ПК:: 36 мес Кол-во сервисных центров: 42

Сборочный цех qBox (ранее SkyLine), площадью 600 м², размещен в Каневе (130 км от Киева). Сюда доставляются комплекты партий ПК, которые компонуются на складах компании в столице. В Киеве находится и ее тестовая лаборатория, разрабатывающая модельные ряды, подбирающая комплектующие, проверяющая работоспособность устройств перед запуском в производство, а также штучная сборка небольших или «сложных» серий. В Каневе сборка осуществляется на трех конвейерных линиях, каждая из которых делится на шесть участков с равным хронометражем операций. Готовые компьютеры тестируются при полной нагрузке в течение 4–6 ч. В ближайшее время планируется проводить тесты при повышенной температуре. Пока на фабрике применяется односменный режим работы (8 ч) при сборке и двухсменный (16 ч) – при тестировании. Стенды вмещают около 96 ПК, таким образом, пиковая суточная мощность предприятия составляет 350 систем. Полная история процесса изготовления каждого ПК хранится в БД пять лет. В ноябре этого года компания планирует сертифицировать производство на соответствие стандарту ISO 9001. Порядка 3% протестированных и упакованных компьютеров проверяет ОТК. При наличии нарушений выборка увеличивается до тех пор, пока не будет ни одного отклонения от норм или пока не закончится проверка всей партии. Готовые компьютеры отправляются на склады qBox, ее заказчика или, в случае поставки в розничную сеть, прямо в магазины. Весь цикл работы с партией – от компоновки комплектующих до доставки готовых систем – составляет в среднем три дня. По словам представителей qBox, удаление производства от Киева оправдывается относительно дешевым рабочим ресурсом вне столицы, а также низкой ценой на недвижимость. Правда, это влечет дополнительные расходы на транспорт – между складом в Киеве и фабрикой делается 3–6 рейсов в день. Но, по расчетам qBox, изготовление и доставка готового ПК в любую точку Украины занимает не более 30% времени, затрачиваемого на всю цепочку продажи – от приема заявки клиента до передачи ему выполненного заказа. Поэтому сборка необязательно должна быть расположена в крупном городе. Летом 2008 г. qBox планирует расширить каневскую площадку до 1000 м² и достигнуть таким образом мощности 500 ПК за смену. K-Trade, компьютеры BravoСертификаты производства: ISO 9001, УкрСЕПРО Срок гарантии на ПК:: 36 мес Кол-во сервисных центров: 42

Переезд производства на новые мощности компания завершила весной этого года. Площадь нового цеха, по сравнению с прежним, не изменилась, однако эргономика и организация участков, а также склада комплектующих, значительно улучшились. В K-Trade применяется конвейерная сборка – для этого сейчас используются две линии, которые обслуживают 75 человек (при односменной 8-часовой работе). Ежедневная выработка, как и на других фабриках, здесь определяется прежде всего пропускной способностью термокамеры. Сейчас она составляет 750 ПК при 12-часовом полноценном тестировании, при этом не менее 20% готовой к упаковке продукции проходит дополнительный контроль ОТК. Уже в октябре компания планирует нарастить емкость тестового зала (без изменения его площади) на 25%, настолько же увеличив объемы выпуска.

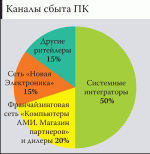

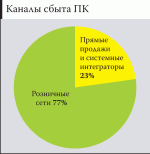

Как мы неоднократно писали, K-Trade одной из первых среди сборщиков «распробовала» перспективность розничного канала. В результате сейчас порядка 70% ее ПК реализуют более 500 магазинов всех масштабов – и национальные сети, и небольшие локальные ритейлеры. Однако в ближайшее время компания рассчитывает сбалансировать каналы продаж, в частности, активизировать работу с клиентами категории SMB. Для этого она планирует привлечь не только дилеров, но и свои филиалы, которые работают в восьми городах. Они же, наряду с партнерами, обеспечивают сервисную поддержку продукции K-Trade «на местах». «АМИ», компьютеры «АМИ»Сертификаты производства: ISO 9001, УкрСЕПРО Срок гарантии на ПК:: 36 мес Кол-во сервисных центров: 69

Донецкая фабрика «АМИ» официально открылась в прошлом месяце. Ранее компания собирала ПК на другой площадке, вдвое меньше нынешней, и по несколько иному техпроцессу. Во многом этим и объясняется то, что за три квартала этого года предприятие выпустило всего около 10 тыс. ПК. Наверстать объемы она рассчитывает уже в IV квартале, планируя произвести почти 27,5 тыс. систем. В новом цеху компании практикуется стапельное производство, в котором заняты 18 сборщиков и 6 наладчиков. При этом его особенностью, как мы уже писали, является замкнутый транспортировочный конвейер, охватывающий все участки и перемещающий комплекты для сборки и готовые ПК между ними до тех пор, пока их не возьмут в работу (не более двух кругов, или 7 мин). Такой способ значительно снижает затраты на транспортировку продукции внутри фабрики, но ограничивает рост ее мощности – конвейер все же занимает значительную часть помещений. Наращивать ее компания, по сути, может, лишь увеличивая рабочее время. Сейчас она использует односменный режим (8 ч), при котором выпускаются до 400 ПК в сутки. Вторая смена позволит довести этот показатель до 650–700 компьютеров. Особого внимания заслуживает методика тестирования готовых систем. Оно производится в термокамере (ее проект разработало НПО «Сенсор», входящее в состав холдинга «АМИ»), где стойки с работающими под нагрузкой ПК перемещает автоматизированный захват (по большому счету, это тот же конвейер). Камера вмещает 13 стоек по 15 ПК. Каждые 18 мин захват освобождает место для новой стойки, с тем же интервалом камеру покидают протестированные устройства. «Передвижная» система позволила снизить численность обслуживающего ее персонала до двух человек в смену, равномерно загружать последующие участки контроля и упаковки, а также уменьшить площадь термокомнаты – она занимает всего 30 м². Поэтому для наращивания пропускной способности участка тестирования компании будет легче оборудовать вторую такую камеру. Время же испытания можно оперативно менять в диапазоне от 1 до 12 ч (хотя все производство ориентировано на 4 ч). Рискнем утверждать, что участок тестирования, организованный в «АМИ», наиболее эффективен из всех ныне действующих в Украине с точки зрения организации процесса. Что же касается общего контроля качества, то за него отвечает соответствующая служба компании. Совместно с сервис-центром она раз в месяц проводит выборочное испытание готовых ПК согласно ГОСТу 18242-72 «Статистический приемочный контроль по альтернативному признаку. Планы контроля» на партиях в среднем по 10 ПК Everest, компьютеры everestСертификаты производства: ISO 9001, УкрСЕПРО Срок гарантии на ПК:: 36 мес Кол-во сервисных центров: 33

До середины октября компания выпускала ПК на своей основной фабрике, площадью 1200 м², где работала одна конвейерная линия, но уже в конце этого месяца она планирует вывести на пиковые мощности второй цех на 1600 м², об открытии которого объявила на прошлой неделе, и производить таким образом до 1540 компьютеров в сутки. Помимо новых помещений, этот объем выработки позволит обеспечить двухсменный (по 6 ч) режим работы при 7-дневной рабочей неделе. Производство Everest поддерживает одновременно 15 платформ, на основе которых создается модельный ряд ПК – по данным компании, они удовлетворяют потребностям 90% пользователей. Кроме того, бизнес-клиенты имеют возможность выбрать конфигурацию и заказать ПК на Веб-сайте. Львиная доля компьютеров everest продается в бизнес-сегмент. Это отражается на подходах к разработке, тестированию и поддержке. R&D занимается отдельный департамент, в задачи которого входит не только моделирование конфигураций, но и формирование сервисных программ для конечных пользователей. Компания предлагает им решение Everest Recovery System, позволяющее в случае сбоя оперативно вернуть работоспособность системы в начальное, «фабричное», состояние. С помощью еще одного пакета, Everest System Management, можно управлять рабочими станциями, поддерживающими технологию Intel vPro.Испытания компьютеров осуществляются на стендах, вмещающих суммарно до 470 ПК (с учетом новой площадки). Термокамеры тут не используются, а «прогон» ПК под нагрузкой длится от 2 до 6 ч. На этапе ОТК проверяются еще порядка 5% устройств из каждой партии. Информация о тестировании поступает на сервер компании в онлайн-режиме. Там же хранятся полные данные о каждом ПК с уникальным серийным номером, доступ к которым имеют 33 сервисных центра Everest. Они работают на единой технологической базе и придерживаются стандартной методики обслуживания. «Фокстрот IT», компьютеры SPS, Blackster, BravisСертификаты производства: ISO 9001, УкрСЕПРО Срок гарантии на ПК:: 36 мес Кол-во сервисных центров: 34

Значительное увеличение производственных мощностей «Фокстрот IT» завершилось в прошлом году. С учетом логистической инфраструктуры площадка теперь расположилась на 745 м², что позволяет компании выпускать до 500 компьютеров в сутки при двухсменном режиме работы. На фабрике применяется стапельный метод сборки. Однако на этапе подготовки комплектующих здесь проводится больше операций, чем на других площадках, работающих по тому же принципу. Например, корпус к сборщику попадает с уже установленным в него оптическим приводом и HDD, а материнская плата – с максимальным числом компонентов на ней. Поэтому наибольшее время у работника занимает так называемая жгутовка – установка шлейфов, проводов и их крепление. В каждой смене собственно производством ПК занимаются 20 инженеров, из которых 4 – только тестированием. Оно проводится в отдельном помещении, где одновременно могут размещаться до 160 ПК, но термокамера здесь не используется. Каждое устройство испытывается на быстродействие и надежность в течение 6–8 ч.

Основной канал реализации ПК производства «Фокстрот IТ» – ритейл. Причем в число ее партнеров входят не только сети ГК «Фокстрот», но и практически вся крупная розница Украины, специализирующаяся на бытовой технике и электронике. Стоит также отметить, что на днях компания сняла с производства компьютеры под брендом Foxtrot и ввела новые торговые марки Blackster (high-end) и Bravis (средний ценовой сегмент). Устройства же SPS останутся в ее линейке и будут ориентированы в основном на корпоративных покупателей. «МКС», компьютеры NeoS, AMADEYСертификаты производства: ISO 9001, ISO 14001, УкрСЕПРО Срок гарантии на ПК:: 36 мес Кол-во сервисных центров: 38

Нынешняя фабрика «МКС» запущена в эксплуатацию в 2004 г. и занимает площадь 800 м². В 2006 г. здесь был оптимизирован техпроцесс, а в нынешнем – проведены смена схемы запитки конвейера и перепланировка сборочных участков. Это позволило сократить затраты на транспортировку комплектующих и готовой продукции внутри фабрики и нарастить выпуск. Номинальная производственная мощность при односменном режиме – около 100 тыс. устройств в год. Работы на линии сейчас организованы в две смены по 12 ч, т. е. круглосуточно, а пиковый суточный объем выработки составляет 500 ПК. Отличительной особенностью процесса сборки является 100%-ная проверка работоспособности узла материнской платы с компонентами, а также корпус с блоком питания и HDD перед их поступлением на конвейер. Таким образом исключается попадание на него бракованных комплектующих. Тестирование готовых ПК, как и сборка, также ведется в режиме нон-стоп – термокамера вмещает 88 системных блоков, которые работают под нагрузкой в среднем по 4 ч. Кстати, стоит отметить, что «МКС» была первой в Украине компанией, внедрившей роботизированный стенд термоэлектроиспытаний.

В ближайшие месяцы «МКС» планирует расширить площадь производства на 500 м², модернизировав в том числе и складской комплекс. Это позволит ей нарастить мощность до 120 тыс. компьютеров в год при односменном режиме работы. «Инком», компьютеры PrimePCСертификаты производства: ISO 9001, УкрСЕПРО Срок гарантии на ПК:: 36 мес Кол-во сервисных центров: 30

Производственная площадка «Инком» – единственная такого масштаба в Украине, полностью ориентированная на выполнение корпоративных заказов. Это объясняется спецификой самой компании – крупного системного интегратора, поставляющего ПК в рамках комплексных проектов по внедрению или модернизации IT-инфраструктур. Такое позиционирование обусловливает высокие требования к контролю качества: уже на этапе разработки конфигураций ему уделяется повышенное внимание. Подготовка модели к промышленному производству тут занимает не менее 10 дней, в течение которых проводятся многочисленные испытания на совместимость компонентов и их отказоустойчивость. Только после этого комплектующие получают признак доступности в фабричной базе данных. Всего компания поддерживает в производстве четыре основные конфигурации и еще 10 выпускает на заказ для различных клиентов. Компьютеры собираются на конвейере, состоящем из двух линий – их обслуживают 12 специалистов. Фабрика «Инком» работает в односменном режиме, выпуская до 500 ПК в день. Тестирование устройств под нагрузкой осуществляется на 20 стендах (термокамеры здесь не используются), каждый из которых вмещает 8 ПК и занимает в среднем 6 ч. Срок хранения результатов испытаний не ограничен. До 4% готовых к отправке заказчику моделей проходят дополнительную проверку ОТК, включающую контроль внешнего вида и комплектности, а также загрузку ОС и выполнение базовых приложений. DGTech Computers (Compass), компьютеры Delfics, Delfics greenСертификаты производства: ISO 9001, УкрСЕПРО Срок гарантии на ПК:: 36 мес + 24 мес бесплатного обслуживания Кол-во сервисных центров: 68

Модернизацию своей сборочной площадки компания закончила в декабре 2006 г., нарастив ее в итоге с 480 до 900 м². Сейчас компьютеры здесь производятся на двух конвейерных линиях, выпускающих в сутки 400 ПК при односменном режиме работы. Каждую линию обслуживают шесть сборщиков, а в «горячие» сезоны компания вводит вторую смену. Для тестирования компьютеров в DGTech Computers применяется стенд, вмещающий до 100 устройств. Все готовые системы проходят испытание под нагрузкой ПО от 3 до 48 часов, но после этого они подвергаются дополнительному контролю перед упаковкой. Гарантийным обслуживанием компьютеров Delfics и Delfics green занимаются 68 сервисных центров в регионах – как принадлежащих компании, так и ее партнерам. Причем по истечении стандартного срока гарантии в три года компания бесплатно обслуживает компьютеры еще на протяжении двух лет. «Версия-Системс», компьютеры IQСертификаты производства: УкрСЕПРО, ISO 9001 Срок гарантии на ПК:: 24 мес Кол-во сервисных центров: 65

«Сердцем» новой площадки компании являются два конвейера, каждый из которых разделен на шесть участков, где за три минуты выполняются одна или несколько операций. Завершив их, сборщик нажимает персональную контрольную кнопку, сигнализируя об окончании работы, и ожидает, когда это сделают остальные операторы. Такая система организации производства позволяет гибко управлять персоналом, например, ставить на сложные участ-ки более опытных специалистов, быстро обучать новых сотрудников, не сбавляя темпов выпуска, а также минимизировать вспомогательные операции (например, транспортировку боковых панелей корпусов) и легко масштабировать сборку. По этим параметрам конвейер «Версия-Системс» мы считаем наиболее эффективным в Украине инженерным решением, внедренным на предприятиях, выпускающих ПК. Помимо конвейерной, на фабрике действует стапельная сборка, которой заняты 7–10 сотрудников. Здесь выполняются мелкосерийные заказы, тестовые или «сложные» модели, выпускаются серверы и ноутбуки. В целом предприятие способно производить модельный ряд из 20–25 конфигураций, обновляющийся раз в квартал. На всех участках фабрики внедрены системы персональной ответственности за качество. Готовые компьютеры тестируются в термокамере на протяжении 4–6 ч при полной нагрузке. В ней могут одновременно находиться 160 ПК, однако в ближайшее время планируется сделать ее более вместительной. Около 3% продукции проходит дополнительную проверку ОТК. Сейчас предприятие работает шесть дней в неделю в двухсменном режиме (первая смена – 8 ч, вторая – 6 ч), выпуская до 600 ПК в сутки. В пиковые периоды может быть введена третья смена и 7-дневная рабочая неделя. Это позволит производить до 20 тыс. систем в месяц. На начало следующего года намечено завершение очередного этапа модернизации и увеличение производственных мощностей на 50%. DiaWest, компьютеры DiaWestСертификаты производства: УкрСЕПРО, ISO 9001 Срок гарантии на ПК:: 24, 36 мес Кол-во сервисных центров: 63

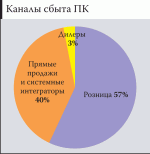

Подавляющее большинство ПК компания продает через собственную розничную сеть, а магазины сами формируют требования к моделям. Это, по словам сотрудников DiaWest, делает неоправданной конвейерную сборку, ведь ПК выпускаются, в основном малыми партиями, в день собирается до четырех конфигураций. Стапельным производством занимаются 12 специалистов из 20, работающих на фабрике. Тестирование продолжается в термокамере в среднем около 12 ч. А вот выборочных испытаний ПК после изготовления всей партии в DiaWest не практикуют, объясняя это тем, что роль ОТК, по сути, выполняют продавцы в магазинах, проверяющие системный блок перед передачей покупателю. Кстати, при каждом салоне «Комп'ютерний Свiт» действуют сервис-центры, которые и обслуживают всю технику компании в своих регионах. Однако в планах DiaWest – открытие партнерских сервисных структур, способных «на местах» обеспечивать поддержку ее корпоративных клиентов с разветвленной сетью представительств. Сейчас им напрямую продается всего 5% ПК DiaWest, но наращивание сбыта в этот сегмент – один из приоритетов производителя. К концу года, по его планам, они будут потреблять столько же компьютеров, сколько и розничные покупатели. Стратегія охолодження ЦОД для епохи AI

Читайте также

|

Останні обговоренняТОП-новости

ТОП-блогиТОП-статьи |

|||||||||||||||||||||||||||||||||||||||||||

Всё это здорово, но вот почему сначала КВАЗАР-Микро, а потом и HP, "потопили" свои Фабрики - вот в чём вопрос, если так классно - производить компы в Украине!?... Там же, думаю, денег вложено больше кого-бы то ни было из компьютерных компаний в Украине... - сам бывал на ФКМ, видел их производство... практический пример из дипломных работ 80-90-х гг. прошлого века, писанных мной... и вот на тебе...

Думаю, у каждой компании свои причины. И не всегда из подобных действий можно делать общие выводы.

Никто и не говорит, что все так здорово. В этой статье этой же темы номера http://ko.itc.ua/node/32463 как раз наоборот описаны те трудности, с которыми приходится сталкиваться сборщиками.

Да не, вполне понятно - у крупных транснациональных компаний свои подходы: для HP два года ALC послужили хорошему внедрению на украинский рынок, и прежде всего на корпоративные рынки, да и в розницу отчасти, а теперь им проще ввезти готовые системы из той же Чехии, тамошнего производства; а КМ - что ж, КМ, став тоже уже международной компанией, решила полностью переключиться на высокоуровневый бизнес-консалтинг, а на каких компах будут внедряться их решения - им без разницы: работают более-менее стабильно и надёжно - и ладно!...

За наше производство обидно: как бы там ни было, а производство компов - это немаловажная часть создания ИКТ-инфраструктуры, да и в конце концов, что, у нас совсем электронная промышленность загнулась?

>> ... у нас совсем электронная промышленность загнулась?

Яка електронна промисловість? В виробництві комп'ютера ? Це конструктор де немає жодної деталі українського виробництва(хоча коврики може й випускають). Хоча наприклад виробництво тих же клавіатур мишок, блоків живлення, корпусів давно при бажанні налагодити можна було. Але бізнес є бізнес, навіщо тратитися, вкладати щось, якщо й так не вкладаючи можна мати прибуток. Тут без державної політики розумного примусу а-ля Китай не обійдешся, тільки от не вірю я в це.

В крайности тоже не стоит впадать и упрощать все так.

Те же корпуса уже давно производятся в Украине и в немалых объемах.

Насчет "конструктура", какой-то минимальный R&D все равно нужно проводить, дабы избежать в последствии головной боли с возвратами техники. Да и наладить правильное тиражное производство - задача отнюдь не из простых.

Боюся під R&D ми розуміємо різні поняття. Як на мене провести тестування компонентів на предмет виявлення можливого відсотку браку на R&D не тягне. А серійне виробництво давно також не мистецтво, це правильний менеджмент + логістика, хоча я розумію що в нашій специфіці це дещо складніше організувати.

Хоча в нас будь-яку реалізацію існуючої технології відтвореної один в один по лекалам називають інноваційною діяльнстю. Я не хочу прималяти заслуг виробників комп'ютерів, так вони роблять багато, але й перебільшувати не варто, бо на фоні того як розвивається електроніка та приладобудування в державах де його взагалі не було, те що відбувається в нас нагадує копошіння мурашок в пісочниці. Реальну роботу і досягнення підміняють гучним PR. Великі країни тішаться, що в них розвивається літакобудування, аерокосмічна галузь (це там де справді мусить бути величезний R&D), а ми ще добре що не анонсуємо 200% приріст виробництва нічних горщиків.

Страна развивается так, как того достойна. Нету у нас "тяги" к самолетостроению и аэрокосмичной отрасли - значит нету. Как это ни обидно. Да, вы правы, без господдержки многое невозможно. Но пока речь идет скорее о "госневмешательстве" - хотя бы так, и в этом контексте 200% прирост производства горшков, как вы выразились - не самое плохое достижение. А что касается R&D - поверьте, в бизнесе сборщиков довольно много и "research" (просто так конфигурации не создаются), и "development", если говорить о разработке линеек и о связи с рынком.