| +22 голоса |

|

Всі ми звикли, що основним матеріалом для виготовлення чіпів є кремній, але виявляється на нинішньому етапі розвитку, коли процесори виконуються у вигляді збірок, посилюється значення властивостей підкладки, на якій розміщуються ці збірки.

Результатами своїх досліджень у галузі створення процесорів поділилися дослідники Intel. На їхню думку, оптимальним матеріалом підкладки для розміщення на ній компонентів процесора є скло. Цей матеріал повинен незабаром замінити композитні органічні сполуки, які нині широко застосовуються, якими є плексиглас і гума. Якщо ви раніше не чули про їх використання, це не тому, що такий факт є секретом. Просто раніше цей факт не висвітлювався широко навіть серед ентузіастів. Тепер же в Intel вирішили привернути увагу до своєї розробки, яка може зробити серйозні зміни в побудові процесорів.

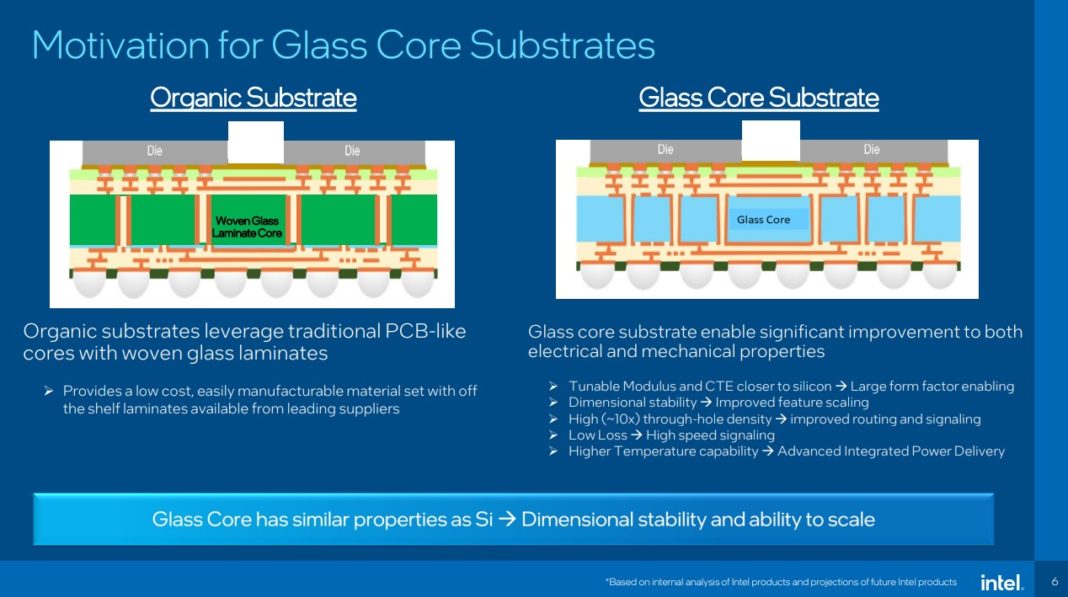

Чому саме скло? Як зазначається у випущеному з цього приводу пресрелізі Intel, властивості скла як підкладки краще відповідають вимогам багатокомпонентних збірок. А саме, поверхня скла є набагато гладкішою, його фізико-хімічні параметри ближче до кремнію, що призводить до приблизно однакових деформацій з такими підкладками кремнієвих елементів при нагріванні. Відзначаються також можливості формування в склі каналів оптичних високошвидкісних міжз'єднань, які мають набагато більшу пропускну здатність, ніж традиційні електричні.

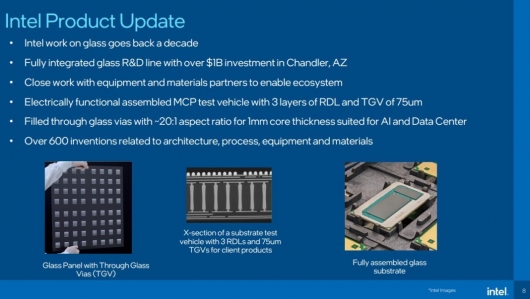

За повідомленням Intel, впровадження нової технології передбачається на другу половину цього десятиліття. Цей крок є необхідним, оскільки очікується, що до кінця десятиліття напівпровідникова промисловість, ймовірно, досягне межі можливостей масштабування транзисторів на кремнієвому корпусі за допомогою органічних матеріалів, які споживають більше енергії та мають такі обмеження, як усадка та деформація. Масштабування має вирішальне значення для прогресу та еволюції напівпровідникової промисловості, і скляні підкладки є життєздатним та необхідним наступним кроком для створення наступного покоління напівпровідників.

Скляні підкладки витримують вищі температури, на 50% менше спотворюють малюнок, мають наднизьку площинність для поліпшення глибини фокуса при літографії, а також мають стабільність розмірів, необхідну дуже щільного міжшарового накладання міжз'єднань. Завдяки цим відмінним властивостям на скляних підкладках можливе 10-кратне збільшення щільности міжз'єднань. Крім того, покращені механічні властивості скла дозволяють створювати корпуси надвеликого формфактора з дуже високою продуктивністю.

Стійкість скляних підкладок до високих температур також забезпечує архітекторам мікросхем гнучкість у виборі правил проєктування передачі живлення та маршрутизації сигналів, оскільки дозволяє легко інтегрувати оптичні міжз'єднання, а також вбудовувати індуктори та конденсатори в скло при вищій температурі обробки. Це дозволяє створювати більш досконалі рішення щодо доставлення живлення, забезпечуючи при цьому високошвидкісну передачу сигналів, яка необхідна при набагато меншій потужності. Ці численні переваги наближають галузь до масштабування 1 трлн транзисторів на корпусі до 2030 року

Як бачимо, для створення складання з великої кількості елементів, необхідний дійсно міцний фундамент, яким якраз і виявилося скло.

Стратегія охолодження ЦОД для епохи AI

| +22 голоса |

|