«Прозрачное» производство: сложнее, чем кажется

4 июль, 2006 - 14:39Александр ЧерниковВ 2005 г. Aberdeen Group провела специальное исследование, посвященное эффективности работы современных дискретных, процессных и массовых производств. Результаты оказались довольно неожиданными: несмотря на многолетнюю практику применения IT, практически все они сталкиваются с серьезными проблемами, когда речь заходит о внутрицеховых данных, интеграции используемых систем и, как следствие, о внедрении современных методов повышения качества и ресурсосбережения.

За без малого три десятилетия существования концепции планирования производственных ресурсов (Manu-facturing Resource Planning, MRP) неоднократно отмечалось, что цех, в котором непосредственно изготовляется продукция (в американской специальной литературе его обычно обозначают термином «factory floor» – «фабричный этаж»), остается свое-образной «черной дырой», получить данные из которой и связать их с MRP-системой по разным причинам почти никогда не удается.

Тем не менее предприятия продолжали инвестировать в IT, покупая системы нового поколения – планирования ресурсов всего предприятия (Enterprise Resource Planning, ERP) и надеясь, что со временем они станут настолько совершенными, что смогут сделать прозрачным и производство.

Этого не произошло, поэтому ряд независимых компаний занялся разработкой систем обеспечения производства (Manu-fac-turing Execution System, MES), к которым несколько позднее добавились системы специализированной производственной аналитики. В результате сбор, классификация и анализ наиболее важных данных по предприятию и цепочкам поставок в реальном времени формально могли осуществляться, однако для того чтобы новые технологии начали приносить реальную пользу, их еще надо было освоить, что никогда не обходится без набивания шишек.

Не секрет, что видение производственных проблем аналитическими компаниями существенно расходится с положением дел на местах. Ситуация стала еще более запутанной, когда в обиход вошли сбалансированные счетные карты (Balanced Scorecard, BSC) и ключевые индикаторы исполнения (Key Performance Indicators, KPI). При всей привлекательности идеи производственники-практики сталкивались с реальностью, и в результате сложная и красивая в теории технология упрощалась до уровня минимального понимания. Мно-гим компаниям оставалось лишь удивляться, почему она почти не дает эффекта.

Однако, как в любом школьном классе, в каждой индустрии определились свои отличники, твердые хорошисты и находящиеся на грани вылета из сообщества натянутые троечники. Конечно, если компания занимается бизнесом, то независимо от достигнутой ею степени совершенства она может развиваться дальше, только вот задачи у всех будут разными.

ERP – не панацея

По данным Aberdeen Group, приблизительно половина всех респондентов сообщила, что их инвестиции в ERP в итоге не обеспечили доступность фабричных данных на уровне цеха и не позволили управлять процессами непосредственного производства, как это ожидалось. Свыше 50% из них отметили слабый уровень интеграции данных.

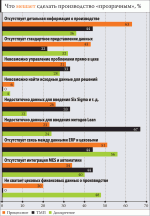

Главными препятствиями к достижению видимости в цехах участники опроса считают наличие источников данных разных размерностей, недостаток единообразности данных между отдель-ными заводами и цехами, а также слабую интеграцию с ERP‑сис-темами (рис. 1). Вместе с тем каждый тип производства испытывает свои собственные трудности.

Большинство компаний, выпускающих товары массового потребления (ТМП), полагают, что их основной проблемой является нехватка данных для организации деятельности по принципам Lean Manufacturing (бережливого производства). Дис-кретные производства озабочены преимущественно тем, что информацию, получаемую в разных системах цехового уровня, сложно объединить из-за ее несоизмеримости. Свыше половины процессных производств имеют проблемы из-за застарелой болезни несоответствия между их ERP-системой и цеховыми средствами управления.

Около 63% опрошенных указали на трудности, связанные со сбором, нормализацией и выработкой управленческих решений в масштабе всего производства, а также с использованием данных отчетов об имеющихся ресурсах, исторических справок и другой информации, так или иначе накапливающейся в цехах. Собст-венно, все это возможно организовать, однако для этого цеховые системы пришлось бы заменить, так же, как и ряд несовместимых технологий. Иными словами, достижение искомой «прозрачности» сдерживается сложностью изменений, которая может быть преодолена только с помощью достаточно серьезных новых инвестиций. Многие предприятия в подобной ситуации предпочитают десять раз подумать, прежде чем начать глобальное информационное перево-оружение.

Почти все ТМП-компании так или иначе осваивают методы Lean Manufacturing, но две трети из них при этом выполняют необходимые расчеты практически вручную. Это не позволяет полностью освоить потенциал данной ме-тодики, поскольку компания долж-на внедрять ее одновременно с клиентами и поставщиками, что предполагает аналогичную автоматизацию их процессов. Пока же используемые ERP-системы, как правило, выдают указания цехам после обработки введенных в них данных еженедельно или даже ежемесячно.

MES, MIS и акционеры

Два десятилетия назад MES казались очень перспективным решением для заполнения промежутка между ERP и производственными цехами. Однако когда дело дошло до их практической реализации, начались известные проблемы, связанные со сменой дат в 2000 г. Кроме того, углублялся экономический спад, и разработчики, специализировавшиеся на MES-системах, не отважились финансировать создание решений с неясной рыночной перспективой. Разговоры о системах непосредственного управления производством активизировались совсем недавно, не более двух лет назад. Cпрос на MES возобновляется, поскольку потребность в сквозном видении производственных процессов актуальна как никогда. Ну и, конечно, системы нового поколения, вобравшие в себя опыт прежних лет и последние достижения в технологиях, проще обеспечивают необходимую интеграцию, а также дешевле в обслуживании.

MES управляют производственными ресурсами, следят за распределением и количеством исходного сырья, содержат спе-цификации оборудования и требо-вания к рабочей силе. Они могут быть напрямую связаны с распределенными системами управления (Distributed Control System, DCS), программируемыми логическими контроллерами (Pro-grammable Logic Controller, PLC), лабораторными информационными системами (Laboratory Information System, LIS) и т. д. на каждой ступени производства (или, как принято говорить у технологов, на каждом переделе продукции).

С помощью MES нового поколения можно строить и выполнять более совершенные бизнес-процессы, вырабатывать более действенные бизнес-правила, организовывать и контролировать потоки технологических операций (work-flow technology). В соответствии с новыми представлениями о корпоративной IT-инфраструктуре они используют Web-сервисы, архитектуру, ориентированную на сервисы (Service Orien-ted Archi-techture, SOA), специально разработанные библиотеки производственных компонентов корпоративных приложений (libraries of manufacturing component appli-cations), а также единые индустриальные стандарты, выработанные отраслями. Интеграция этих и ряда других второстепенных методик и технологий и должна, в принципе, обеспечить управление производством в интерактивном режиме, максимально приближенном к реальному времени.

При этом цеховые данные автоматически собираются с раз-личных устройств обработки и -тес--тирования, объединяются, классифицируются, изучаются в опре--деленном контексте и при необходимости выводятся на специальные приборные панели (Dash-board) на экранах компьютеров, отражая значения определенных метрик и участвуя тем самым в непрерывном процессе усовершенствований.

Любопытно, что едва ли не основной движущей силой, обеспечивающей развитие MES, является желание держателей акций предприятий иметь обратную связь – информацию, необходимую для принятия стратегических решений по тому или иному заводу с целью обеспечения его прибыльности.

Компании, не внедрившие в полном объеме MES-системы, пока выходят из положения, собирая данные непосредственно в цеху и передавая их затем на недавно появившиеся (как компромисс между функциональностью и стоимостью) специальные производственные аналитические системы (Ma-nufacturing Intelligence Solution, MIS). В отличие от полноценных MES они имеют только средства для сбора данных с цеховой автоматики и необходимую логику для определения уровня производительности и качества по этому участку, а также удельного количества отходов. Затем полученные данные в итоговых цифрах передаются и в системы более высокого уровня. Современные MIS, как правило, поддерживают Web-сервисы, SOA, а также имеют графические инструментальные средства для построения необходимых процессов и приборных панелей в контексте KPI.

Что лучшие делают иначе?

Не требуется специального опроса, чтобы отметить: лучшие в своем классе предприятия (Best-in-Class, BiC) лидируют за счет постоянного внедрения появляющихся передовых отраслевых методов в качестве своих производственных стандартов.

Так, дискретные предприятия разрабатывают, создают и активно используют приборные панели реального времени (Real-Time Dashboards, RTD), интегрируют данные на уровне цехов, а ТМП-компании стараются добиться как можно большей стандартизации своих производственных процессов.

В целом более половины всех промышленников стараются повысить эффективность своей деятельности за счет использования наглядных рабочих инструкций (visual work instructions), а треть занимается оснащением управляющих систем высокого уровня (ERP) аналитическими функ-циями. Практически все пред-приятия, которые сообщили о -«существенном улучшении использования активов», уже орга-низовали и задействуют средства обратной связи с MES-системами, чтобы своевременно получать информацию об изменениях и вырабатывать соответствующие корректирующие действия с целью минимизации возможных отрицательных последствий.

BiC-предприятия взяли четкий курс на внедрение мер, сокращающих стоимость производства, и прежде всего – ориентацию на требования клиентов и размещение своих заводов в регионах с минимальной стоимостью рабочей силы. Три главные метрики (в порядке убывания), которые они используют, – удовлетворение клиента, итоговые результаты (т. е. выбранные исходя из тех или иных соображений финансовые показатели работы за отчетный период) и степень превосходства над конкурентами в построении наиболее эффективных производственных процессов. Перио-дически эти компании пересматривают и перепроектируют свои бизнес-процессы в соответствии с появившимися за это время лучшими методами организации производства.

Удивительно, но факт: «передовики» как-то умудряются оставаться доходными и увеличивать свою рыночную долю во все более и более конкурентной среде. Свыше половины таких респондентов осваивают лучшие методы и стандартизируют свои процессы обработки сырья и производства конечной продукции.

Эти действия, безусловно, предполагают использование автоматизированных технологических систем для выполнения предписанных стандартных рабочих процессов, а также анализ и построение динамики результатов исполнения – таких как объем выхода готовой продукции, производительность труда, показатели качества – по каждому переделу, поточной линии и заводу.

Таким образом, лучшие предприятия все же решились несколько лет назад на инвестиции в совершенствование своих производственных технологий, и те, кто сумел их должным образом освоить, не прогадали, заняв в вечной конкурентной гонке более выгодные позиции. Это – ясный сигнал компаниям, которые являются середняками (и даже отстающими): разумные затраты и постоянная работа по совершенствованию технологических процессов, без-условно, позволяют улучшить показатели деятельности любой производственной фирмы. Такая формулировка выглядит банально, но почему-то свыше половины опрошенных предприятий данному правилу не следуют.

Конечно, инвестиции в автоматизацию, интеграцию и MES-системы не могут быть незначительными. Это десятки, а чаще сотни тысяч долларов. Но сегодня отсутствие способности «sense and respond» по отношению к своим покупателям, регулирующему законодательству и непредвиденным рыночным событиям становится слишком значительным риском, чтобы не рассматривать его в качестве одного из главных факторов, характеризующих современное производство.

Кроме того, затраты на IT-решения нового поколения сущест-венно ниже, чем это было еще несколько лет назад – разработаны более эффективные технологии построения самих корпоративных систем, более простые схемы интеграции из-за принятия единых индустриальных стандартов большинством разработчиков и, кроме того, набирает силу инициатива «ПО как сервис» (Software as a Service, Saas).

Как часть исследования, респондентов просили определить технологии и методики, которые наиболее положительно повлияли на их бизнес и принесли -мак-симальную пользу (рис. 2). ТМП‑ком-пании отметили прежде всего инициативы, направленные на будущее (forward-thinking initiatives), и сделали это в бо2ль-шей степени, чем представители процессных и дискретных про-изводств. Главный приоритет ТМП‑фирм (67%) – документирование и стандартизация всего производства на всех принадлежащих им заводах и фабриках. Это приводит к сокращению общих затрат и, что еще более важно, улучшает гибкость, создавая взаимозаменяемые процессы и линии.

ТМП-фирмы вдвое чаще используют картографирование потоков добавленной ценности (value-stream mapping), чем процессные компании (56% против 28%). По данному показателю они находятся примерно на том же уровне, что и розничная торговля, поскольку последняя зачастую требует поставок уже на следующий день по заказам, сделанным сегодня. По своей природе проекты карто-гра-фиро-вания потока ценности (value-stream mapping projects) и моделирование бизнес-процессов (Busi-ness Process Modeling, BPM) начинаются с требований клиента и заканчиваются переходом к работе поставщиков. ТМП-компания просто вынуждена быть клиентоориентированной, поскольку находится в условиях большей неопределенности, чем в других двух секторах, и это объясняет, почему их метрики строятся именно в зависимости от уровня удовлетворенности клиента.

Главный приоритет для представителей дискретного производства (discrete manufacturers) – построение и использование приборных панелей реального времени, наглядно отражающих информацию из IT-решений для производственной аналитики.

Процессные предприятия озабочены в основном интеграцией данных своих цехов. Они менее обеспокоены построением приборных панелей, чем объединением систем управления производственным процессом (process control systems) – 36% против 60%, и не так заинтересованы в картографии потока ценности (28% против 44% и 56% в дискретном и ТМП-секторах соответственно). Однако поскольку требования потребителей часто затрагивают процессное производство (например, изготовителей готовых продуктов и напитков, бытовой химии и т. п.), скорее всего им также придется обратиться к построению своих систем метрик, исходящих из удовлетворенности клиентов.

Почти 65% компаний сообщили о работе над процедурами, рисунками, чертежами, перечнями последовательности действий и т. д., чтобы повысить произво-дительность труда персонала. Справедливости ради следует отметить, что 47% используют по-строенные со спецификой выполняемых операций приборные -панели (контроль качества, мониторинг оборудования, ассоциирование работ с оборудованием и т. д.), чтобы управлять выполняемыми действиями в интерактивном режиме. Многие применяют приборные панели, независимо от стратегии сбора данных, для демонстрации держателям акций деятельности предприятия на каждом участке ее производства.

Треть участников опроса сообщила, что их руководство уровня директоров и вице-президентов использует приборные панели, т. е. не просто оперирует показателями периодически определяемой производительности, но имеет информацию о работе определенного завода и даже линии, а также может получить необходимую аналитику в каждый момент времени. Еще чуть больше трети предприятий собираются перейти на такой режим работы в течение ближайших 18 месяцев.

Выводы

Информация, собранная в исследовании, показывает определенную количественную связь между целями, которые ставят перед собой предприятия, и применяемыми ими технологиями. Так, все организации, сообщившие о существенной прибыли (более 10%) в использовании своих активов в течение последних 18 месяцев, освоили новые эффективные технологии, что позволило им предвидеть и корректировать возникающие отклонения в режиме, близком к реальному времени. Эти фирмы внедрили и интегрировали IT-системы, чтобы получить некую среду для постоянного контроля качества, гибкого управления оборудованием, его ремонтами, заменой и т. д. Вто-рая важная общая характеристика – 83% таких компаний связали применяемые метрики со своими клиентами. Хотя использование активов не имеет непосредственного отношения к степени удовлетворенности клиента, эти предприятия считают необходимым сведение всей работы к параметрам CRM. Более трети (67% компаний), которые достигли существенной прибыли от использования своих активов, сообщили, что они имеют если не полную интеграцию, то, во всяком слу-чае, постоянный обмен данными меж-ду их ERP-системой и цеховыми системами управления производством.

Во всем мире промышленные предприятия, пытаясь повысить эффективность своей работы, сталкиваются со значительными трудностями в области IT. При-дется пройти этот путь и украинским компаниям. Однако опыт лучших фирм показывает, что их усилия со временем окупаются за счет увеличения объемов продаж и степени лояльности их кли-ентов.